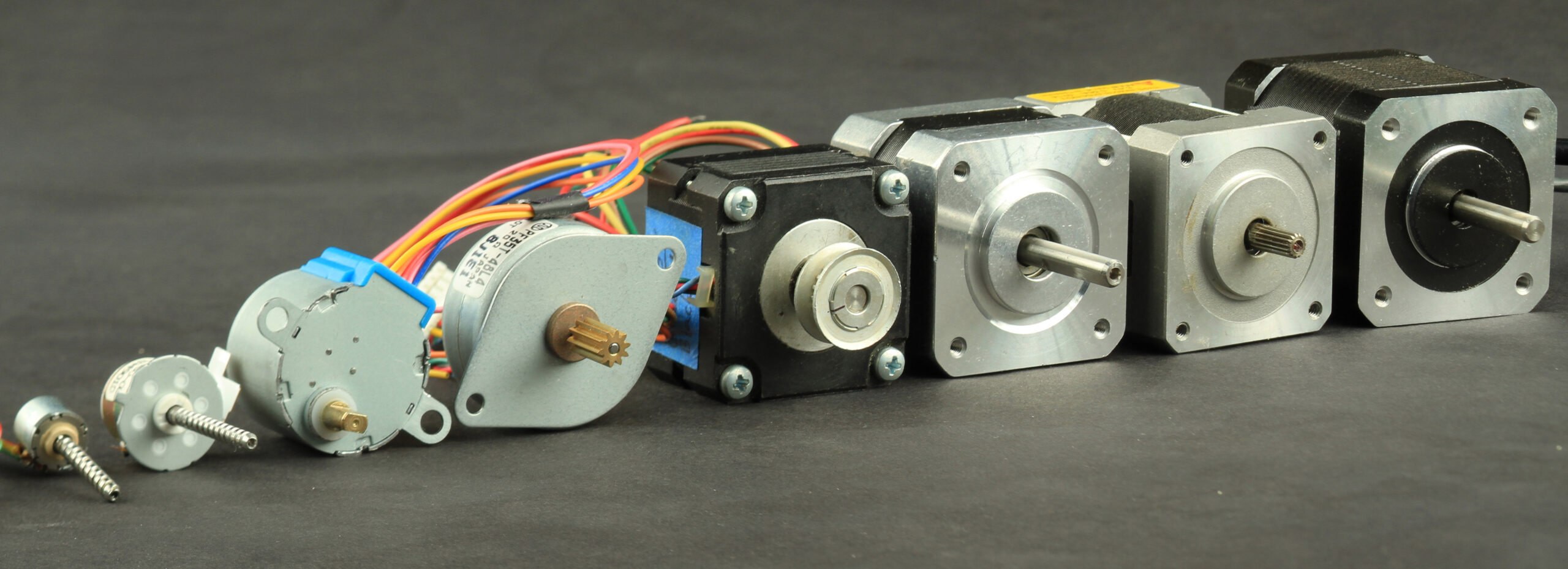

Silniki krokowe są powszechnie wykorzystywane w precyzyjnych mechanizmach pozycjonowania przeróżnych urządzeń. Do klasycznych zastosowań silników krokowych należą drukarki biurowe, skanery dokumentów, układy pozycjonowania głowic laserowych w nagrywarkach i odtwarzaczach CD/DVD czy też… drukarki 3D. Ta grupa napędów posiada szereg wyjątkowych zalet, odróżniających ją od innych odmian silników – w naszym artykule przyjrzymy się zasadzie działania oraz najważniejszym parametrom silników krokowych, zwrócimy też uwagę na to, jak dobrać silnik krokowy do danej aplikacji.

Zasada działania silnika krokowego

Aby zrozumieć, jak działa silnik krokowy, należy przede wszystkim zwrócić uwagę na jego budowę. Zasadniczo wyróżniamy trzy grupy silników krokowych: silniki o zmiennej reluktancji, silniki z magnesem trwałym oraz silniki hybrydowe. Stosowane dawniej powszechnie silniki z pierwszej grupy miały wirnik (rotor) w postaci naciętego, metalowego walca, który obracał się wewnątrz odpowiednio uzębionego statora (zwanego też stojanem z uwagi na fakt, że jest to nieruchoma część silnika, powiązana z jego obudową). Sekwencyjne zasilanie uzwojeń, nawiniętych na statorze, powodowało powstawanie momentu obrotowego – wirnik, „próbując” wpasować się w linie pola wzmocnione (zagęszczone) przez elementy statora, przeskakiwał do kolejnych położeń kątowych. Ulepszoną konstrukcję mają, zwykle znacznie tańsze w porównaniu do innych modeli, silniki krokowe z magnesem trwałym – tutaj mamy do czynienia z wirnikiem, wytworzonym w postaci walca z licznymi biegunami magnetycznymi, ustawionymi równolegle do osi silnika. Przełączanie uzwojeń statora powoduje powstawanie pola magnetycznego, które oddziałuje z polem biegunów wirnika i powoduje obrót wału o określony kąt. Trzecią grupą są silniki krokowe hybrydowe – tutaj zarówno magnetyczny wirnik, jak i stojan z uzwojeniami, są wyposażone w zęby, które ustawiają się naprzeciw siebie (lub pomiędzy sobą) w takt impulsów sterujących. Napędy te zapewniają doskonałe parametry i wysoką rozdzielczość pozycjonowania, dlatego są chętnie stosowane w wymagających aplikacjach.

Dobór silnika, czyli… czytamy dokumentację!

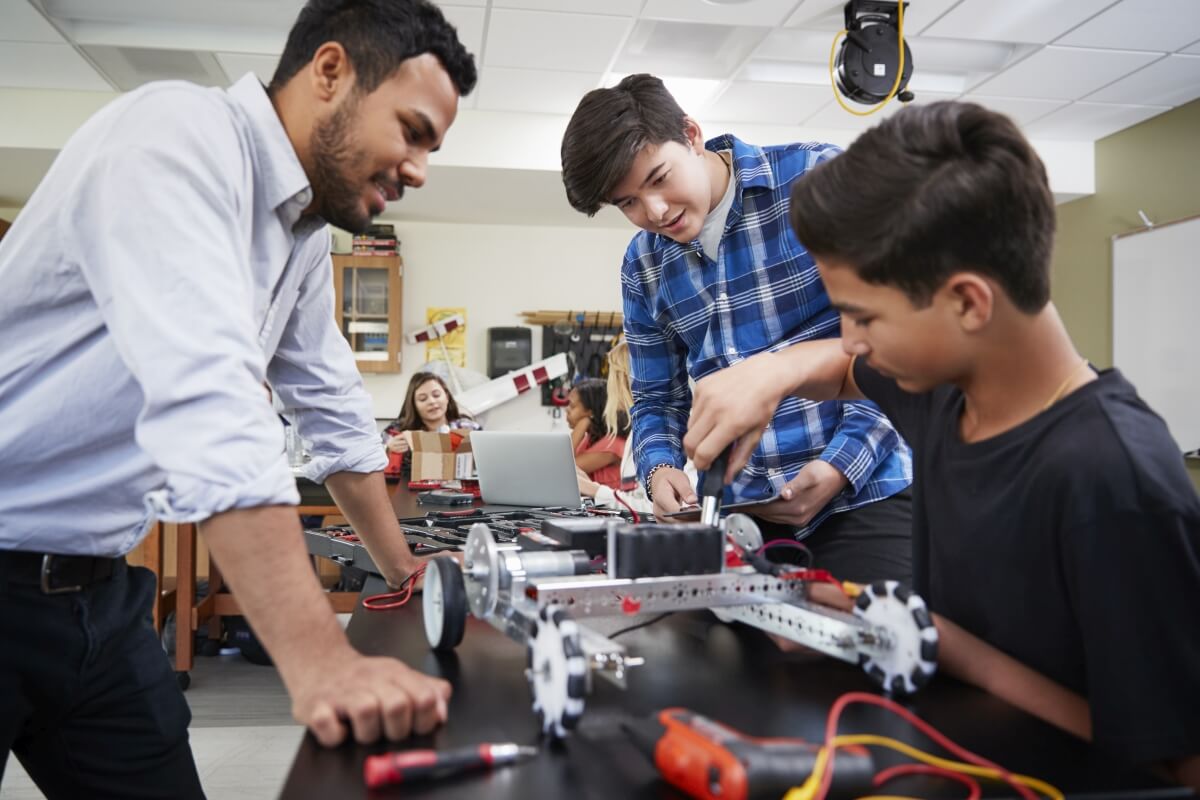

Wielu początkujących robotyków zastanawia się, jak dobrać silnik krokowy do danego urządzenia. Odpowiedź zależy w każdym przypadku od wymaganych osiągów silnika, jego wymiarów i masy. O ile fizyczne rozmiary i waga nie wymagają wyjaśnień, to warto zwrócić uwagę na parametry elektryczne napędu oraz wynikające z nich możliwości mechaniczne. Kluczowymi parametrami – z punktu widzenia doboru sterownika oraz zasilania – są: prąd uzwojeń oraz ich rezystancja. Iloczyn tych dwóch wartości (według prawa Ohma U = I*R) pozwala wyznaczyć napięcie zasilacza, zaś samo natężenie prądu determinuje wybór elementów kluczujących. Niezależnie od tego, czy budujesz sterownik silnika krokowego od podstaw (z pojedynczych tranzystorów), czy też stosujesz gotowy, scalony kontroler – koniecznie zwróć uwagę, aby wydajność prądowa elementów sterujących (np. maksymalny prąd drenu tranzystorów MOSFET) był wyższy, niż maksymalne natężenie prądu uzwojeń silnika. Zapas (przynajmniej 20-30%) jest konieczny, aby uniknąć uszkodzenia elektroniki nawet w ekstremalnych warunkach pracy. Z charakterystyki uzwojeń wynika też maksymalna częstotliwość impulsów sterujących, która bezpośrednio wpływa na maksymalną prędkość obrotową silnika, zaś konstrukcja stojana i rotora determinuje rozdzielczość silnika (określaną jako liczba impulsów na pełny obrót wału lub jako kąt, przypadający na jeden ”skok”)

Parametry mechaniczne silników krokowych

Z mechanicznego punktu widzenia najważniejszym parametrem, typowym dla silników krokowych (w odróżnieniu np. od silników DC) jest moment trzymający, określany w niutonometrach (N*m lub Nm). Jest to odpowiednik momentu obrotowego, ale dotyczy sytuacji, w której silnik znajduje się w ustalonej pozycji (przy ciągłym zasilaniu uzwojenia) i przeciwstawia się próbom wymuszenia obrotu osi przez zewnętrzną siłę. W tej samej jednostce jest także podawany moment obrotowy, odnoszący się siły, wywieranej przez silnik na koniec hipotetycznego ramienia o długości 1 metra. Przykładowo, silnik krokowy o momencie obrotowym równym 2 Nm, jest w stanie podnieść na ramieniu o długości 10 cm obciążenie rzędu 2 kg (siła ciężkości wynosi tutaj około 20 N i jest wywierana na koniec ramienia o długości 0,1, stąd M = 20 N * 0,1 m = 2 Nm). Trzeba również pamiętać, że na moment obrotowy ma także wpływ to, jaka metoda sterowania silnika została zastosowana w danej aplikacji. Zasadniczo, wyróżniamy sterowanie pełnokrokowe (o najmniejszej rozdzielczości, ale dość sporym momencie obrotowym), a także półkrokowe i mikrokrokowe – ta ostatnia metoda jest szczególnie atrakcyjna z uwagi na możliwość uzyskania ogromnej rozdzielczości przy całkiem sporym momencie. Gwoli ścisłości warto dodać, że istnieje także tryb tzw. sterowania falowego, w którym prąd płynie w danym momencie tylko przez jedno uzwojenie – tutaj mamy jednak do czynienia z 2-krotnie mniejszym momentem obrotowym, dlatego warto w miarę możliwości stosować inne tryby sterowania.

Jak dobrać sterownik do silnika krokowego?

Jeżeli wybrałeś już odpowiedni napęd, kolejnym krokiem jest wybór sterownika. Sterowniki silników krokowych dzielimy na unipolarne oraz bipolarne – w tej pierwszej grupie (stosowanej często z małymi, niedrogimi silniczkami używanymi w niewielkich mechanizmach) wszystkie wyjścia (zwykle cztery) pracują w tej samej polaryzacji, zwierając wyprowadzenia silnika np. do masy. W takiej konfiguracji dodatkowe jedno lub dwa wyprowadzenia wspólne są podłączone do dodatniego bieguna zasilania, a sterowanie odbywa się poprzez sekwencyjne włączanie i wyłączanie poszczególnych tranzystorów. Bardziej skomplikowane są sterowniki bipolarne – tutaj, do wysterowania silników o dwóch uzwojeniach, potrzebne są dwa osobne mostki H, złożone łącznie z aż ośmiu tranzystorów. Takie rozwiązanie pozwala nie tylko na włączanie i wyłączanie prądu w danej cewce, ale także na zmianę polaryzacji napięcia (czyli – inaczej mówiąc – kierunku prądu w uzwojeniu). Informację o tym, jak podłączyć silnik krokowy do sterownika znajdziesz w dokumentacji każdego kontrolera – trzeba też uwzględnić przy tym układ wyprowadzeń samego silnika, kodowany zwykle za pomocą kolorów jego przewodów. Warto pamiętać, że w wielu przypadkach wcale nie trzeba długo zastanawiać się, jak dobrać sterownik do silnika krokowego – wiele współczesnych silników, w tym większość modeli stosowanych w drukarkach 3D, jest z powodzeniem obsługiwana przez gotowe, proste w użyciu sterowniki – np. niezwykle popularne, maleńkie moduły StepStick.