Wybór właściwego rodzaju serwomechanizmu jest kluczowy dla uzyskania pożądanych parametrów napędzanej konstrukcji. Co ciekawe, pozornie niewielka różnica pomiędzy obydwoma rodzajami serw (analogowymi i cyfrowymi), polegająca na sposobie sterowania silnikiem przez wbudowany kontroler, diametralnie zmienia ich osiągi. W tym artykule opiszemy metodę „komunikacji” z kontrolerem serwa oraz wskażemy, jakie praktyczne konsekwencje wypływają z konstrukcji serwomechanizmu.

Serwomechanizmy analogowe

Serwa analogowe są stosunkowo proste w budowie, co wpływa na ich niską cenę (w porównaniu do ceny napędów cyfrowych, stanowiących niejako „wyższą półkę” rynku serwomechanizmów). Konstrukcja mechaniczna nie różni się co do zasady od tej, z której korzystają też serwomechanizmy cyfrowe – jednak „diabeł tkwi w szczegółach”, a dokładniej w budowie i sposobie działania wbudowanego sterownika. W serwach analogowych za generowanie sygnału wyjściowego dla stopnia mocy, sterującego silnikiem, odpowiada specjalny komparator. Napięcie, pozyskiwane z potencjometru (pracującego tu w roli dzielnika napięcia, przestrajanego przez przekładnię), jest porównywane z sygnałem wejściowym, przetworzonym z przebiegu impulsowego (PWM) na napięcie stałe. Im większa jest różnica pomiędzy napięciami, tym większą moc należy dostarczyć do silnika, aby doprowadzić wał wyjściowy serwa do zadanego położenia kątowego.

Aby zadać odpowiednią pozycję, należy zapewnić właściwą szerokość impulsów – pozycja (w przybliżeniu) środkowa jest osiągana dla czasu trwania impulsu równego około 1,5 ms. Impulsy trwające 1 ms powodują wychylenie orczyka do jednej z pozycji skrajnych (np. w lewo), zaś 2 ms – do drugiej (w tym przykładzie – w prawo). Co ważne, serwomechanizm analogowy nie uwzględnia samego współczynnika wypełnienia sygnału wejściowego, ale właśnie czas trwania impulsów – dlatego, zmieniając z jakichś względów częstotliwość należy również dopasować współczynnik wypełnienia, tak aby uzyskać te same czasy impulsów. Przykładowo, dla typowej dla serw analogowych częstotliwości 50 Hz okres sygnału jest równy 20 ms, zatem impuls 2-milisekundowy daje współczynnik wypełnienia równy 10 % (2 ms / 20 ms = 0,1 = 10%). Jeżeli teraz zmienimy częstotliwość do 25 Hz, to impuls 2 ms (nadal odpowiadający tej samej, skrajnej pozycji orczyka) będzie już odpowiadał współczynnikowi wypełnienia 20 %.

Serwomechanizmy cyfrowe

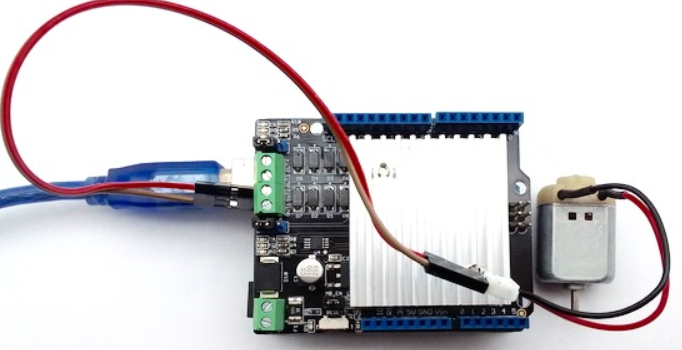

Istotną wadą serwomechanizmów analogowych jest fakt, że wewnętrzny sterownik generuje sygnał sterujący silnikiem (także modulowany metodą PWM) „w takt” impulsów wejściowych. Oznacza to, że serwa analogowe nie są w stanie zbyt szybko reagować na zmiany zadanej pozycji, uzyskują też stosunkowo niską dokładność pozycjonowania. Szerokość impulsu wyjściowego PWM zależy od wartości tzw. błędu sterowania, zwanego też uchybem regulacji (który określamy w automatyce jako różnicę pomiędzy wartością zadaną, a aktualnie osiąganą przez układ sterowania – tutaj jest to błąd w postaci kąta pomiędzy pożądaną pozycją, wynikającą z szerokości impulsu wejściowego, a rzeczywistą pozycją orczyka). Oznacza to, że dla bardzo małych wartości błędu, czas włączenia silnika w jednym cyklu będzie bardzo krótki – a to bezpośrednio przekłada się na uzyskiwany przez silnik moment napędowy. Wad tych pozbawione są serwomechanizmy cyfrowe – tutaj za całość procesu sterowania odpowiada miniaturowy mikrokontroler, zaprogramowany tak, aby precyzyjnie sterować silnikiem serwa ze stałą częstotliwością, niezależną od częstotliwości sygnału sterującego. W przypadku tej klasy napędów także sygnałem wejściowym jest przebieg PWM z impulsami o szerokości 1..2 ms, ale impulsy te są przetwarzane na wartość cyfrową, porównywaną przez procesor z odczytem (także zdigitalizowanym) położenia suwaka potencjometru. Mikrokontroler generuje sygnał wyjściowy PWM o częstotliwości rzędu 300 Hz, dzięki czemu nawet dla małych przesunięć (a co za tym idzie – także małych wartości uchybu regulacji) moment obrotowy jest wystarczający do uzyskania dokładnego pozycjonowania, także przy większych obciążeniach.

Dobór serwomechanizmu do różnych zastosowań

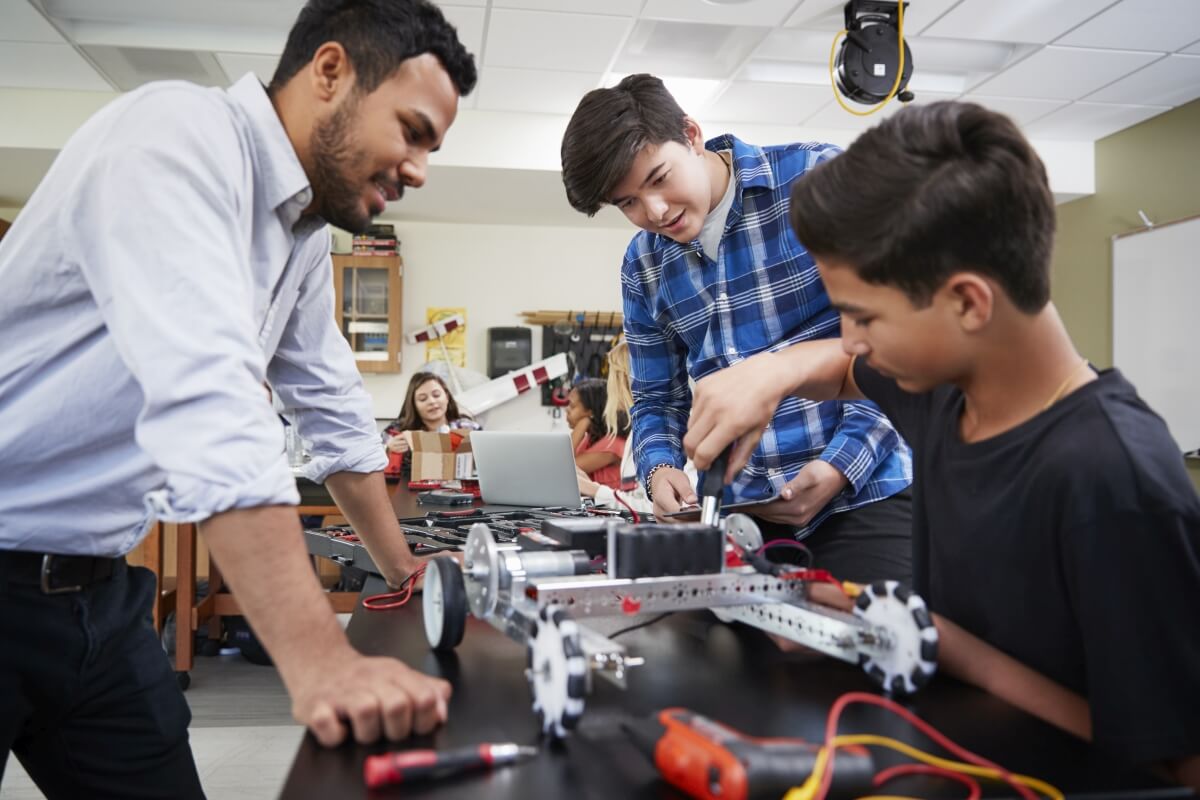

Z powyższego opisu wiesz już, jak sterować serwomechanizmem modelarskim. Pozostaje więc pytanie, jak dobrać serwomechanizm do określonej aplikacji? Z pewnością w większości prostszych zastosowań doskonale sprawdzą się serwa analogowe – są one znacznie tańsze, niż ich cyfrowe odpowiedniki, występują także w kilku tzw. klasach, najczęściej określanych jako micro, medium oraz standard. Klasa serwomoechanizmu to nic innego, jak zgrubne określenie jego rozmiaru i osiągów. Maleńkie, kilkugramowe, analogowe serwa klasy micro nadają się do lekkich samolotów czy też niewielkich robotów, a ich maksymalny moment obrotowy nie przekracza najczęściej 2 kg*cm. Nieco większe i cięższe serwa medium osiągają już moment dochodzący do kilku, czasem niemal 10 kg*cm, zaś największe napędy (serwomechanizmy klasy standard) bez problemu radzą sobie z wytwarzaniem momentu rzędu kilkunastu, a nawet kilkudziesięciu kg*cm. Wybitnym przykładem takiego urządzenia jest serwo cyfrowe PowerHD WH-65KG o momencie obrotowym aż 65 kg*cm – oznacza to, że napęd ten, wyposażony w krążek o średnicy 1 cm, mógłby podnieść na lince, na niewielką wysokość, obciążenie o masie dorosłego człowieka! Rzecz jasna, za wzrostem osiągów podąża także cena oraz… wymagania określające zasilanie serwomechanizmu. O ile maleńkie serwaklasymicro mogą pracować już z napięciem zasilania poniżej 4 V, to największe napędy wymagają czasem nawet 8,4 V (w skrajnych przypadkach napięcie zasilania może być równe nawet 12 V). Zdecydowana większość serwomechanizmów jest przeznaczona jednak do pracy z napięciami rzędu od 4,8 V do 6 V. Jeżeli natomiast głównym wymogiem Twojej aplikacji jest dokładność i szybkość pozycjonowania – nie zastanawiaj się dłużej i od razu celuj w serwomechanizmycyfrowe. Pomimo wyższych cen (w porównaniu z napędami analogowymi), oferują one doskonałe, stabilne parametry i pozwalają na znacznie dokładniejsze sterowanie szczególnie wymagającymi mechanizmami – np. precyzyjnymi ramionami robotów.