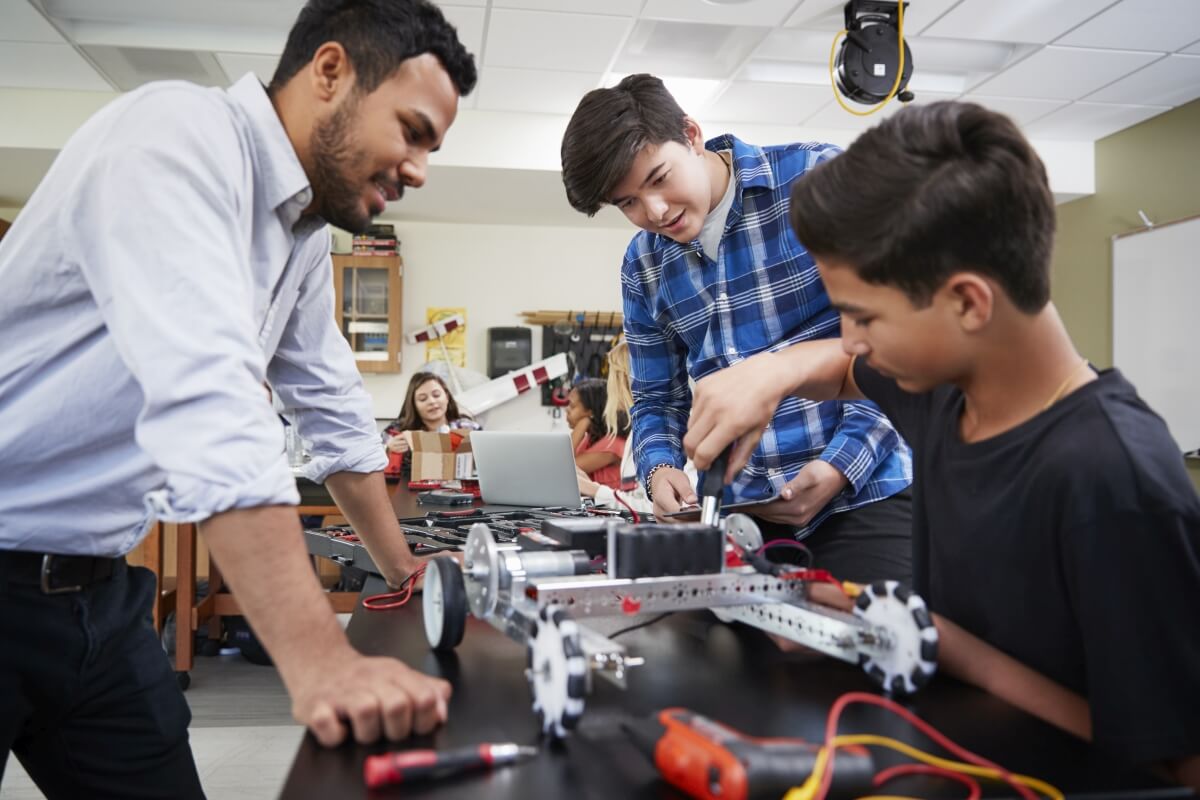

Interesując się robotyką, z pewnością często przeglądasz internetowe fora, na których użytkownicy przedstawiają stworzone przez siebie konstrukcje. Bardzo często trafiasz więc na mechanizmy oparte nie na zwykłych silnikach prądu stałego czy też silnikach krokowych, ale wykorzystujące serwomechanizmy modelarskie. Nic dziwnego – ta klasa napędów posiada pewne szczególnie przydatne właściwości i szereg zalet, które znakomicie ułatwiają budowę różnego rodzaju urządzeń – w szczególności robotycznych ramion czy też głowic, służących do poruszania kamery bądź czujnika odległości, odpowiadającego za proste skanowanie otoczenia. W artykule przedstawiamy najważniejsze informacje na temat serwomechanizmów modelarskich – opisujemy, co to jest serwomechanizm oraz dlaczego warto rozważyć jego zastosowanie w układach pozycjonowania różnych konstrukcji mechanicznych.

Co to jest serwomechanizm?

Aby intuicyjnie i przystępnie wytłumaczyć, jak działa serwomechanizm, posłużymy się pewnym nieskomplikowanym przykładem. Załóżmy, że chcesz zbudować prosty chwytak do robota, który umożliwi przytrzymywanie bądź też przenoszenie różnych detali i chcesz wysterować napęd chwytaka w taki sposób, aby przestrzeń pomiędzy jego szczękami miała określoną szerokość. Jak to zrobić? Możesz oczywiście zastosować jakiś rodzaj czujnika, zapewniającego niezbędne, ujemne sprzężenie zwrotne. Prościej mówiąc, sygnał z sensora będzie pozwalał na określenie, w jakim położeniu znajduje się aktualnie oś napędu, albo – patrząc z nieco innego punktu widzenia – „jak daleko” od zadanego położenia znajduje się obecne ustawienie osi napędowej. Celem układu sterującego będzie zasilenie silnika w taki sposób, by wspomniana różnica została sprowadzona do zera (lub pomijalnie małej wartości). Oczywiście, możesz samodzielnie zbudować takie urządzenie, używając do tego celu np. mikrokontrolera – wymaga to jednak wiedzy nt. podstaw automatycznej regulacji, a także pewnego nakładu dodatkowej pracy. Serwomechanizm niejako „załatwia” tę sprawę za Ciebie – jest to nic innego, jak silnik z przekładnią oraz wbudowanym układem sterowania. Ale zaraz… skąd sterownik „wie”, w jakim położeniu znajduje się wał napędowy?

Serwomechanizm, czyli… „robot w robocie”

Wspomnieliśmy już o tzw. sprzężeniu zwrotnym – czyli zdolności układu sterującego do dostosowywania sygnału wyjściowego (który steruje elementem wykonawczym, w tym przypadku – silnikiem prądu stałego) do aktualnej wartości sygnału wejściowego (w tym przypadku – położenia kątowego wału napędowego), przy czym obie te wartości są ze sobą ściśle powiązane. Innymi słowy, jeżeli sterownik „widzi”, że brakuje mu jeszcze nieco do osiągnięcia zadanej pozycji, stara się „nadrobić”, podając na silnik odpowiednią wartość napięcia (rzecz jasna, o polaryzacji odpowiedniej do wymaganego kierunku obrotów). Serwomechanizmy modelarskie w roli czujnika wykorzystują… niewielki potencjometr, sprzężony mechanicznie z jednym z kół zębatych przekładni. Z tego prostego względu zdecydowana większość serw posiada ograniczony zakres kąta obrotu i fizycznie nie jest w stanie pracować poza tym zakresem. Jak widzisz, klasyczny serwomechanizm sam w sobie jest zatem pewnym rodzajem automatu – otrzymując informację o zadanym położeniu, stara się samodzielnie dostosować sposób sterowania silnikiem, aby możliwie jak najszybciej i najdokładniej osiągnąć pożądany cel.

Budowa serwomechanizmu

W tym miejscu możemy już opisać nieco bliżej budowę klasycznego serwomechanizmu. W prostopadłościennej obudowie – najczęściej wykonanej z wytrzymałego tworzywa sztucznego – znajdują się dwie komory. W pierwszej umieszczono silnik wraz z elektroniką sterującą (w postaci małej płytki drukowanej) oraz potencjometrem sprzężenia zwrotnego. W drugiej natomiast znajduje się wielostopniowa przekładnia zębata oraz – w serwach średniej i wyższej klasy – łożyska, minimalizujące tarcie kluczowych elementów przekładni. Z serwomechanizmu wyprowadzony jest przewód elektryczny, najczęściej trójżyłowy, odpowiadający za zasilanie oraz przekaz sygnału sterującego do wewnętrznego kontrolera. Zwieńczeniem komory przekładni jest natomiast wał wyjściowy, wykonywany zwykle w formie radełkowanej osi z centralnym otworem gwintowanym – wymiary tego elementu są dobrane tak, aby współpracowały z tzw. orczykami, czyli elementami przekazującymi moment napędowy na sterowany przez serwo układ mechaniczny. Orczyki występują zwykle w postaci jedno- lub dwustronnych dźwigni o różnej długości, wyposażonych w szereg dodatkowych otworów, pozwalających na zamocowanie do orczyków np. linek (cięgien) lub popychaczy. Jeśli chcesz dobrać właściwe serwo do swojej konstrukcji, koniecznie przeczytaj nasze pozostałe artykuły, opisujące m.in. sposób sterowania serwem za pomocą Arduino oraz rodzaje typowych serwomechanizmów modelarskich i różnice pomiędzy nimi.