Silniki bezszczotkowe kojarzą się przede wszystkim z bardzo wydajnymi systemami napędu dronów. Faktycznie, bez tych niezwykle efektywnych, lekkich i niewielkich silników ekspansja nowoczesnych bezzałogowców prawdopodobnie nie byłaby możliwa. Warto wiedzieć, że silniki bezszczotkowe (określane skrótem BLDC od angielskiej nazwy BrushLess DC motor) są także użytkowane w wielu innych zastosowaniach – w tym przede wszystkim profesjonalnych instalacjach przemysłowych, ale także w aplikacjach RTV i sprzęcie komputerowym, wymagającym precyzyjnej kontroli prędkości obrotowej. Do tej grupy możemy zaliczyć mechanizmy obrotu płyt w napędach DVD, talerzy w klasycznych dyskach twardych, a nawet… wentylatory, stosowane do chłodzenia procesorów, kart graficznych i zasilaczy. Silniki BLDC są także bardzo chętnie stosowane w klasycznym modelarstwie RC. W tym artykule przyjrzymy się zasadom budowy, podłączania oraz sterowania silników bezszczotkowych.

Budowa i zasada działania silników bezszczotkowych

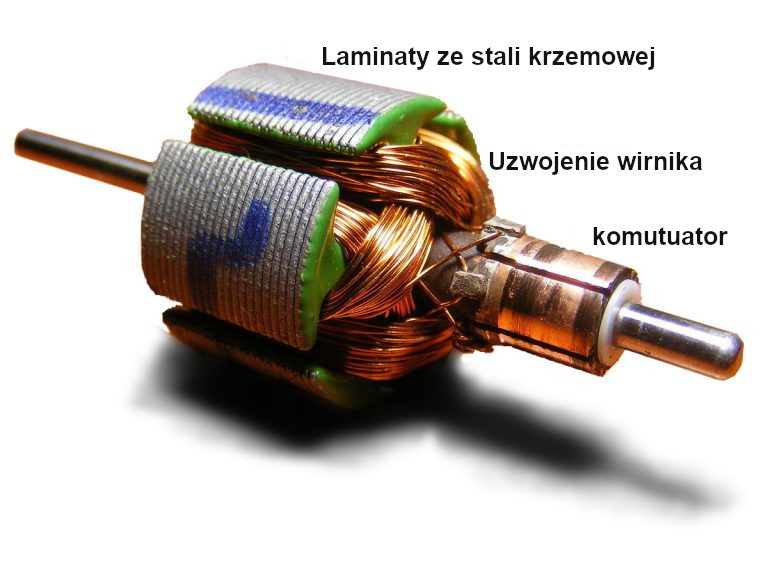

Aby zrozumieć, jak działa silnik bezszczotkowy, warto odwołać się do konstrukcji klasycznych silników prądu stałego (DC), zwanych też komutatorowymi. W tym rodzaju napędu źródłem momentu obrotowego jest oddziaływanie pomiędzy stałym polem magnetycznym nieruchomego stojana (wyposażonego w odpowiednio silne magnesy stałe) oraz zmiennym polem, generowanym przez uzwojenia obracającego się rotora. Zmiana kierunku pola, wytwarzanego przez cewki, jest dokonywana niejako „automatycznie” poprzez przełączanie specjalnych styków, tworzonych przez pierścień blaszek komutatora oraz dociskanych do nich szczotek – specjalnych sprężynek, wyposażonych często w węglowe (grafitowe) nakładki. Wykorzystywana przez silnik BLDC zasada działania jest w pewnym sensie odwrotna – elektromagnesy (uzwojenia) są nieruchome, zaś obraca się magnetyczny wirnik, wyposażony w odpowiednio wyprofilowane nadbiegunniki. Komutacja, czyli przełączanie (zmiana) kierunku pola magnetycznego musi więc być wykonana na drodze elektronicznej, za pomocą sterownika. Takie rozwiązanie wielokrotnie wydłuża żywotność silnika, gdyż nie mamy tutaj do czynienia z mechanicznymi uszkodzeniami komutatora oraz szczotek w wyniku sił tarcia.

Topologia uzwojeń i co z niej wynika?

Silniki bezszczotkowe dzielimy na 2- i 3-fazowe – z uwagi na liczne zalety, zdecydowanie popularniejsze są obecnie silniki trójfazowe. Uzwojenia są zwykle połączone w tzw. gwiazdę, stąd do dyspozycji konstruktora są tylko trzy przewody. Topologia gwiazdy, doskonale znana osobom zajmującym się energoelektroniką i energetyką, opiera się na połączeniu po jednym wyprowadzeniu z każdego spośród trzech uzwojeń silnika do wspólnego punktu – wtedy trzy pozostałe, „wolne” wyprowadzenia odpowiadają za poszczególne fazy. W każdym przedziale czasowym prąd płynie przez dwa spośród trzech uzwojeń (wpływa przez jedno z wolnych wyprowadzeń, zaś wypływa – jednym z dwóch pozostałych), co doskonale poprawia wydajność silnika i zwiększa jego moment obrotowy w porównaniu do sterowania unipolarnego. Z liczby wyprowadzeń wynika bowiem liczba kombinacji – jeżeli przewody silnika BLDC oznaczymy literami A, B i C, do dyspozycji mamy następujących sześć kombinacji połączeń zasilania: A+B-, A-B+, A+C-, A-C+ oraz B+C- i B-C+. Z tego względu konieczne jest zatem zastosowanie trzech półmostków H, czyli… par tranzystorów, pozwalających na przełączenie każdego z wyprowadzeń do masy lub dodatniej szyny zasilania. Topologia gwiazdy podpowiada też, jak sprawdzić silnik bezszczotkowy z użyciem… zwykłego omomierza. Wystarczy jedynie zmierzyć rezystancję pomiędzy wyprowadzeniami A i B, B i C oraz A i C – wszystkie trzy wyniki powinny być do siebie zbliżone (dokładna wartość zależy od parametrów uzwojenia). W ten sposób można szybko sprawdzić, czy któreś z uzwojeń nie jest przerwane (rozwarte) lub zwarte.

Jak uruchomić silnik bezszczotkowy?

Do uruchomienia silnika BLDC nie wystarczy rzecz jasna samo podłączenie zasilania o odpowiedniej biegunowości, jak ma to miejsce w przypadku klasycznych silników DC. Klasyczny, literaturowy silnik BLDC wymaga sprzężenia zwrotnego z użyciem czujników (najczęściej hallotronów) w celu bieżącego ustalania aktualnego położenia wirnika i odpowiedniego przełączania zasilania uzwojeń. Na szczęście, powszechne dziś, specjalizowane sterowniki pozwalają na precyzyjną i efektywną regulację prędkości obrotowej silników bezszczotkowych i to bez konieczności stosowania czujników Halla, jak ma to miejsce w niektórych napędach BLDC (m.in. w tych, zintegrowanych z obwodami drukowanymi napędów optycznych). Tzw. „bezczujnikowe” sterowniki BLDC wykorzystują pomiary napięć i odpowiednie algorytmy monitorowania uzwojeń, dzięki czemu do kontroli prędkości silnika wystarczy jedynie podać sygnał PWM o charakterystyce zgodnej z przebiegiem, służącym do sterowania serwomechanizmów. Bez problemu można dziś kupić zintegrowane kontrolery silników bezszczotkowych, dedykowane przede wszystkim (choć nie tylko) do zastosowań modelarskich. Moduły te mają ogromną wydajność prądową, rzędu kilkudziesięciu amperów, dzięki czemu mogą wysterować nawet bardzo wydajne silniki BLDC, stosowane np. w dużych dronach.